- Lo nuevo

July 2, 2025

Para los empresarios, entender las etapas del crecimiento de su negocio es clave para prevenir crisis derivadas de un mal dimensionamiento, exceso de deuda o falta de control operativo. El crecimiento de una empresa

- 10 minutos

- Top videos

Antonio Casanueva Fernández

July 3, 2025

- 7 minutos

- Top videos

Antonio Casanueva Fernández

July 3, 2025

- 7 minutos

- Top podcast

Elías González Rogel

June 6, 2025

- 7 minutos

Javier Enrique Duarte Schlageter

March 23, 2025

- 8 minutos

Luis Antonio Paredes Izaguirre

March 20, 2025

- 5 minutos

Roles y responsabilidades del Consejo

March 8, 2025

- 7 minutos

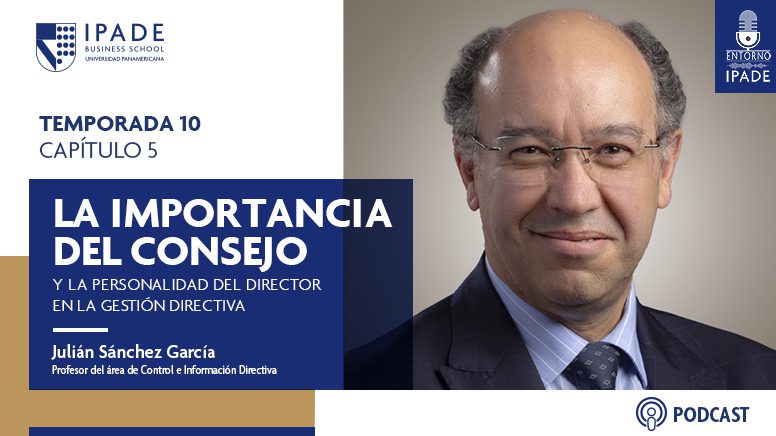

La importancia del consejo y la personalidad del director en la gestión directiva

February 21, 2025

- 7 minutos

- Top podcast

- Top artículos

Redacción IPADE

July 2, 2025

- 10 minutos

- Top artículos

Redacción IPADE

July 2, 2025

- 10 minutos

Redacción IPADE

June 9, 2025

- 6 minutos

- Más contenido

Antonio Casanueva Fernández

July 3, 2025

- 7 minutos